Il rischio chimico - Infor.MO INAIL

L’analisi riguarda gli infortuni mortali accaduti nell’arco temporale 2002 - 2012 e presenti nel Sistema di sorveglianza nazionale degli infortuni mortali, dovuti ad agenti chimici presenti sul luogo di lavoro o derivanti da attività lavorative.

DATI DESCRITTIVI

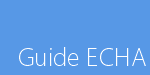

L’analisi riguarda gli infortuni mortali accaduti nell’arco temporale 2002 - 2012 e presenti nel Sistema di sorveglianza nazionale degli infortuni mortali, dovuti ad agenti chimici presenti sul luogo di lavoro o derivanti da attività lavorative. In particolare i casi analizzati (106 eventi infortunistici che hanno comportato 132 decessi) mostrano situazioni di esposizione sia ad agenti chimici con proprietà chimico-fisiche che hanno comportato rischi per la sicurezza, sia ad agenti con proprietà tossicologiche che hanno comportato rischi per la salute con effetti acuti. Il confronto tra la distribuzione per settore degli infortuni mortali verificatisi per esposizione a rischio chimico e la distribuzione del totale degli infortuni mortali (Figura 1) mostra delle sostanziali differenze.

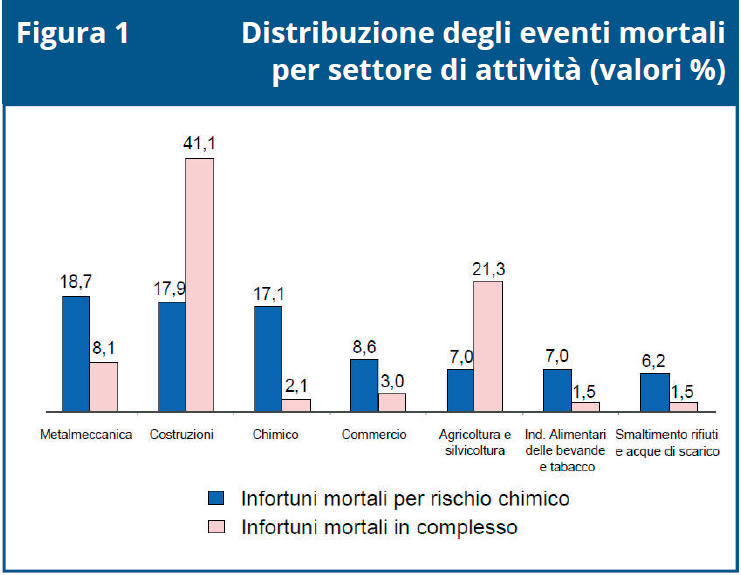

Si nota un’elevata frequenza di infortuni per rischio chimico nei settori della metalmeccanica (fabbricazione e lavorazione prodotti in metallo, fabbricazione di macchine, apparecchi meccanici, macchine elettriche, mezzi di trasporto) e della chimica (fabbricazione di prodotti chimici e fibre sintetiche, articoli in gomma e materie plastiche) che insieme concentrano oltre il 35% degli eventi. Resta comunque elevata, anche se in misura minore rispetto al dato complessivo, il peso del settore delle costruzioni che si attesta al secondo posto (17,9%). Oltre il 60% degli infortuni si è verificato nel luogo di produzione, nelle aree destinate alle operazioni di manutenzione e in luoghi dedicati al magazzinaggio mentre il 29% degli infortuni mortali è avvenuto in ambienti confinati (nella presente disamina si è fatto riferimento a quanto indicato dal d.p.r. 177/2011 e alla definizione riportata dalla Guida operativa pubblicata su Supplemento Prevenzione Oggi, Ispesl, n. 2 anno 2008). Con riferimento al rapporto di lavoro dell’infortunato, il 64,6% di essi era dipendente a tempo indeterminato, con uno scostamento rispetto al 49,3% registrato per tutti i casi di infortunio mortale. Per quanto riguarda la dimensione aziendale (Figura 2) emerge che il 45% degli infortuni sono avvenuti in aziende da 10 a 249 addetti contro circa il 30% della media di tutti gli eventi in archivio.

Le lesioni maggiormente frequenti sono le ustioni pari al 49,3% (45,5% ustioni termiche e 3,8% ustioni chimiche) e l’asfissia che ricorre nel 32% degli infortuni. Le restanti lesioni sono riconducibili a fratture o schiacciamenti conseguenti per lo più ad esplosioni senza sviluppo di fiamme.

Un dato caratteristico degli infortuni mortali per esposizione a rischio chimico è la presenza di infortuni collettivi.

Infatti circa 1/3 degli eventi (29,2%) ha visto il coinvolgimento con lesioni di più lavoratori (43% degli infortunati deceduti, Figura 3).

Infine l’analisi dettagliata delle dinamiche infortunistiche mostra come il 67% dei casi riguarda situazioni in cui il rischio chimico deriva da agenti chimici classificati come pericolosi ai sensi della normativa vigente, mentre il 33% si riferisce ad agenti chimici non classificabili come pericolosi (es. polveri di farina, di legno, di materie plastiche o acqua di pozzo contenente metano).

FATTORI DI RISCHIO

Per quanto riguarda la tipologia di incidente da rischio chimico, il 44,7% degli infortuni mortali sono dovuti a incendi o a esplosione con sviluppo di fiamme, a cui si aggiungono il 14,4% di infortuni avvenuti per proiezione di solidi a causa di esplosioni senza sviluppo di fiamme, indicati in seguito come incendi e esplosioni.

Nel restante 40,9% dei casi esaminati si registrano infortuni dovuti a esposizioni inalatorie o cutanee ad agenti chimici presenti nell’ambiente di lavoro (24,2%) o che fuoriescono dai sistemi di contenimento (12,2%) o con i quali il contatto avviene a seguito di cadute (4,5%), complessivamente indicati per brevità contatto con agenti chimici. Il numero medio dei fattori di rischio da agenti chimici intervenuti negli infortuni è pari a 2,3 mentre il dato nazionale sul totale degli infortuni risulta essere pari a 1,9. Da questo emerge come gli eventi mortali derivanti da agenti chimici siano riconducibili spesso alla contemporanea presenza di più fattori di rischio.

Incendi e esplosioni

La disamina degli infortuni mortali dovuti a incendio ed esplosione (con e senza sviluppo di fiamme) mostra come il 55% degli infortuni derivi da una combinazione di errate procedure di lavoro con uno o più dei seguenti fattori:

- attrezzature di lavoro non adeguate;

- ambienti privi dei necessari requisiti di sicurezza;

- dispositivi di protezione individuali (DPI) non forniti o non utilizzati;

- caratteristiche di pericolosità degli agenti chimici per loro natura, trasformazione o stoccaggio.

Invece nel 13% degli infortuni la combinazione di più fattori riguarda attrezzature di lavoro per lo più con ambienti di lavoro non adeguati. Nel 24% degli infortuni si riscontrano esclusivamente procedure di lavoro errate, in genere per pratiche scorrette tollerate o per carenza di informazione, formazione e addestramento. Il restante 8% vede quali singoli fattori di rischio le attrezzature utilizzate e a seguire i materiali (per caratteristiche di pericolosità) e l’ambiente di lavoro.

Le dinamiche infortunistiche più ricorrenti riguardano ad esempio casi in cui si svolgevano attività di taglio di parti metalliche o saldature in presenza di materiali infiammabili quali vernici, solventi, polveri di varia natura, acqua artesiana che contiene gas infiammabili; oppure casi in cui si utilizzavano attrezzature calde o generanti innesco in ambienti saturi di gas e vapori infiammabili derivanti dai prodotti utilizzati per la lavorazione; il travaso o l’utilizzo di prodotti infiammabili in contenitori non idonei ed in ambienti privi dei requisiti necessari di sicurezza (sistemi di areazione, sistemi antiscintilla, ecc.); lo stoccaggio di prodotti infiammabili in prossimità di altre attività lavorative che generano innesco.

In misura minore, ma caratteristica del settore Smaltimento rifiuti e acque di scarico, si registrano dinamiche in cui sono state coinvolte bombole o bombolette, contenenti ancora gas in pressione, esplose o proiettate durante le varie fasi delle operazioni di smaltimento rifiuti (es. triturazione).

Contatto con agenti chimici

La disamina degli infortuni mortali dovuti a esposizioni inalatorie o cutanee ad agenti chimici mostra come nel 59% degli infortuni i fattori di rischio siano molteplici, con gli errori procedurali (per carenza d’informazione, formazione, addestramento e vigilanza) che si affiancano principalmente alla mancanza di DPI e ai materiali (per caratteristiche di pericolosità degli agenti chimici dovuti alla loro natura, trasformazione e stoccaggio), agli ambienti privi dei necessari requisiti di sicurezza e alle attrezzature inadeguate. Nel 24% dei casi non sono presenti tra i fattori di rischio le procedure di lavoro, ma si evidenziano nuovamente situazioni multifattoriali dovute a criticità riconducibili ai restanti fattori (DPI, materiali utilizzati, ambienti e attrezzature). Il restante 20% degli eventi riguarda fattori di rischio singoli quali: le procedure di lavoro errate (9%), la mancanza o il non utilizzo dei DPI, le attrezzature utilizzate, i materiali (per caratteristiche di pericolosità) e l’ambiente di lavoro (complessivamente 11%). Per gli eventi avvenuti per contatto con agenti chimici il 52% dei decessi sono avvenuti in infortuni collettivi e il 72% in ambienti confinati.

In particolare le dinamiche infortunistiche ricorrenti negli ambienti confinati sono l’utilizzo di prodotti volatili che provocano intossicazioni acute in luoghi non dotati di sistemi di ventilazione/aspirazione e l’accesso in ambienti non areati, non segnalati in cui è già presente aria non compatibile con la vita senza le necessarie verifiche e precauzioni. Emergono in ambedue le situazioni la carenza di pianificazione, di analisi dei rischi e di proceduralizzazione delle lavorazioni e delle emergenze (assenza di sistemi di rilevamento dedicati e multigas, di areazione, di dispositivi protezione delle vie respiratorie, di attrezzature e di dispositivi necessari

al rapido recupero dell’infortunato, ecc.). Infine si evidenziano casi in cui altri lavoratori rimangono coinvolti non perché direttamente interessati alla lavorazione ma perché soccorrono il primo infortunato senza i necessari sistemi di protezione. Gli ambienti in cui sono occorsi detti infortuni sono vasche (depurazione, raccolta liquami zootecnici, di reazione, ecc.) serbatoi, ambienti angusti e privi di areazione, pozzi, autoclavi, condutture, pozzetti di ispezione, stive e container. Le dinamiche, non avvenute negli ambienti confinati, riguardano invece la fuoriuscita di agenti chimici (tossici o corrosivi) da impianti per malfunzionamento o inadeguatezza dei sistemi di sicurezza (es. sistemi di aspirazione localizzata, barriere e schermi protettivi) e le cadute, per assenza di sistemi di anticaduta in vasche contenenti liquidi corrosivi/tossici.

MISURE PREVENTIVE

Il t.u. sulla salute e sicurezza sul lavoro, d.lgs. 81/2008 e s.m.i., determina al Titolo IX “Sostanze pericolose”, i requisiti minimi per la prevenzione e la protezione della salute e sicurezza dei lavoratori contro il rischio chimico e detta le relative misure di tutela, generali (art. 224) e specifiche (art. 225) da adottare a seguito di risultati della valutazione del rischio. Analogamente il Titolo XI fornisce indicazioni circa le misure da attuare per la salvaguardia della sicurezza e salute dei lavoratori, in quelle situazioni in cui possono svilupparsi atmosfere esplosive.

La valutazione del rischio deve tenere conto delle proprietà pericolose, delle informazioni inerenti la salute e la sicurezza comunicate dal responsabile dell’immissione sul mercato (SDS), del livello, del modo e della durata dell’esposizione, delle quantità, delle circostanze in cui viene svolto il lavoro, nonché di tutte le ulteriori indicazioni previste dall’art. 223, comma 1 del d.lgs. 81/2008, effettuando anche la misurazione degli agenti con metodiche standardizzate indicate all’allegato XLI (Norme UNI EN 689:1997 - UNI EN 482:1998).

Nelle attività lavorative che comportano l’esposizione contemporanea a più agenti chimici pericolosi, la valutazione deve tener conto della loro combinazione.

Nelle attività caratterizzate dalla presenza di atmosfere esplosive la valutazione deve tener conto degli elementi previsti dall’art. 290 ed in particolare della probabilità e durata della presenza di atmosfere esplosive, della probabilità che le fonti di accensione siano presenti e divengano attive, delle caratteristiche degli impianti, degli agenti utilizzati e dei processi incluse le loro possibili interazioni. Tra le essenziali misure tecniche, organizzative e procedurali per eliminare o ridurre al minimo i rischi derivanti da agenti chimici si sottolinea:

- la sostituzione di agenti e/o processi pericolosi con altri non pericolosi (es. prodotti infiammabili a base solvente con altri a base acquosa; lavorazioni a ciclo chiuso);

- la progettazione di appropriati processi lavorativi e controlli tecnici per l’utilizzo, la manipolazione, lo stoccaggio, il trasporto, lo smaltimento degli agenti chimici;

- l’uso di attrezzature idonee e manutenzioni delle stesse (es. attrezzature rispondenti alla normativa ATEX);

- l’adozione di misure organizzative (es. evitare inutili accumuli di agenti chimici nei luoghi di lavoro, isolare le lavorazioni a maggiore esposizione e segnalare tramite appositi pittogrammi i pericoli sui contenitori e impianti);

- l’uso di sistemi di protezione collettivi alla fonte del rischio (es. aspirazione localizzata) e, qualora non si riesca a prevenire con altri mezzi l’esposizione, l’uso di DPI;

- la predisposizione di misure per la gestione dell’emergenze;

- la vigilanza sulla reale applicazione delle procedure lavorative;

- ove la natura dell’attività lavorativa non consenta di prevenire sul luogo di lavoro la presenza di concentrazioni pericolose di sostanze infiammabili, evitare la presenza di fonti di accensione e limitare attraverso specifiche misure procedurali e organizzative gli effetti derivanti da incendi ed esplosioni;

- l’informazione, la formazione e l’addestramento.

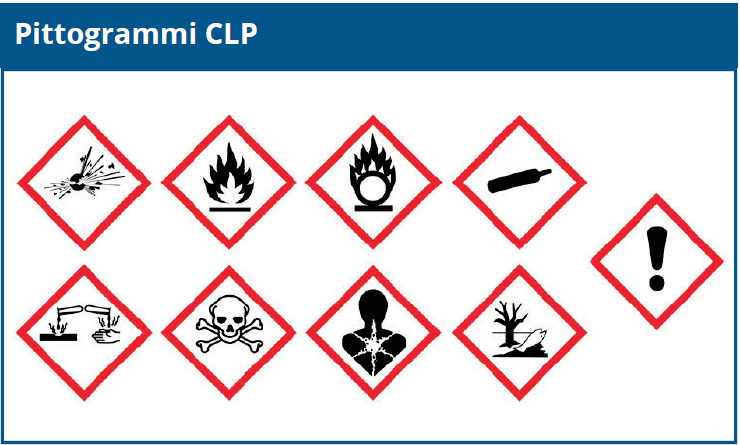

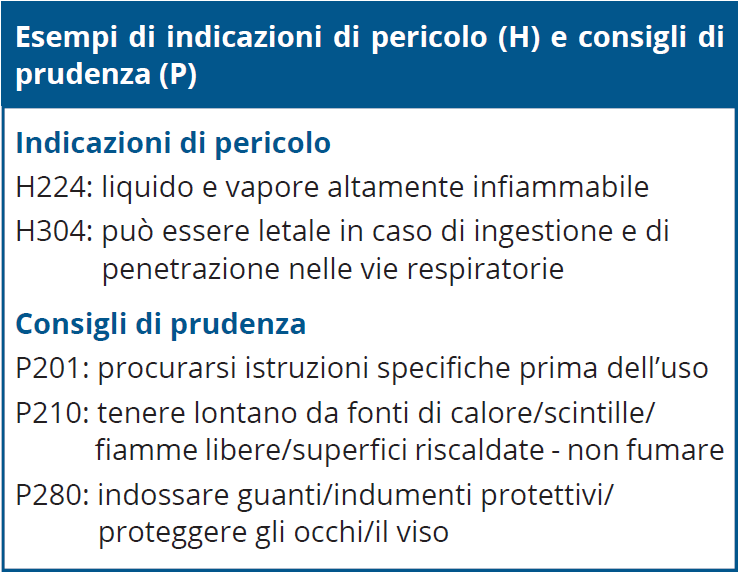

Le informazioni riportate nell’etichetta e nella scheda dei dati di sicurezza (SDS) sono i principali strumenti informativi sul rischio chimico e devono essere conformi al reg. CE 1272/2008 CLP (classificazione, imballaggio e etichettatura degli agenti chimici) e al reg. CE 1907/2006 REACH.

È pertanto opportuno verificare e applicare sempre le indicazioni presenti sull’etichetta e nella SDS in relazione all’utilizzo, alla manipolazione, al trasporto, all’incompatibilità, allo stoccaggio, ai DPI, all’emergenza, allo smaltimento e alla bonifica dei contenitori (es. per recipienti di GPL secondo la UNI EN 12816:2011) e ad eventuali scenari di esposizione.

Nella formazione oltre alle conoscenze sull’identità degli agenti chimici con cui i lavoratori si trovano ad operare e sui rischi ad essi correlati, è fondamentale trasferire le competenze per la corretta gestione del rischio (procedure, uso attrezzature, DPI, ecc.) ed incidere sulla percezione (52% degli infortunati aveva una esperienza nella mansione superiore a 3 anni).

Ciò esige una ulteriore riflessione sull’approccio personale e individuale ai rischi cioè sulle conseguenze sul lavoro della percezione dei rischi, che è influenzata sia dalla conoscenza che dalla coerenza organizzativa nelle prassi quotidiane del lavoro.

Ulteriori misure di prevenzione e protezione vanno adottate negli ambienti confinati. Per ambiente confinato, non definito dalla normativa attuale, si è fatto riferimento a quanto indicato dal d.p.r. 177/2011 e alla definizione riportata nella Guida operativa del Supplemento Prevenzione Oggi, Ispesl, n. 2 anno 2008, in cui è definito come uno spazio circoscritto, caratterizzato da limitate aperture di accesso e da una ventilazione naturale sfavorevole, in cui può verificarsi un evento incidentale importante, che può portare ad un infortunio grave o mortale, in presenza di agenti chimici pericolosi (es. gas, vapori, polveri) o in carenza di ossigeno.

Il primo passo da attuare in tutte le situazioni di lavoro in ambienti confinati, è quello di verificare la possibilità di svolgere il lavoro senza accedervi evitando quindi l’esposizione al rischio anche tramite verifica strumentale dell’atmosfera interna dell’ambiente, l’uso di attrezzature manovrate a distanza, e/o sistemi video a circuito chiuso.

Se questo non è possibile, occorre allora pianificare con attenzione i lavori dopo un’approfondita valutazione ed analisi del rischio al fine di individuare tutte le misure di prevenzione e protezione da mettere in atto

per garantire la realizzazione, la verifica ed il mantenimento di condizioni di assenza di pericolo per la vita umana, nel rispetto delle procedure stabilite del d.p.r. 177/2011.

A tal fine occorre quindi recuperare tutta la documentazione relativa al luogo confinato ed agli eventuali rischi interferenti, realizzare sopralluoghi conoscitivi (se possibile tramite una video ispezione), pianificare dividendo per fasi successive l’intervento da realizzare, stilare e trasferire adeguatamente le procedure di lavoro incluse le istruzioni per l’uso delle attrezzature, l’utilizzo dei dispositivi di protezione delle vie respiratorie e dei dispositivi per un rapido soccorso in caso di necessità.

Inoltre è necessario definire le procedure di isolamento e ciecatura, le procedure e gli strumenti di comunicazione interno/esterno, le modalità di attuazione del piano di emergenza; predisporre l’attrezzatura e la strumentazione adeguata al rischio e i sistemi di comunicazione ai VVFF per favorirne l’intervento in caso di incidente. Nel caso in cui non si riesca ad escludere il pericolo di incendio ed esplosione oltre alla rispondenza alla norma ATEX di tutta la strumentazione, è necessario utilizzare attrezzatura antiscintilla, indumenti e dispositivi antistatici, vietare l’uso di fiamme libere o fonti di calore e garantire l’equipotenzialità.

Riassumendo, è opportuno evitare di accedere per quanto possibile ai luoghi confinati, bonificare l’ambiente tramite ventilazione (le istruzioni operative della Regione Emilia Romagna consigliano 70 ricambi/h per luoghi fino a 50 m3) e aspirazione con attrezzatura adeguata al rischio, monitorare adeguatamente la percentuale di O2 prima dell’accesso e durante il lavoro per garantire O2 > 20% con strumentazione di monitoraggio dotata di allarme non escludibile. In caso di dubbio sulla pericolosità dell’ambiente e se l’O2 < al 18% si deve vietare l’accesso e dotare i lavoratori di dispositivi di protezione delle vie respiratorie isolanti e di dispositivi per il recupero (cinture e fune di sicurezza, imbragatura completa con attacco sulla schiena o doppio attacco sulle spalline per facilitarne il recupero, argano per il recupero con tripode, paraspigoli per fune di recupero, selle di invito in caso di passi d’uomo verticali). Essenziale, inoltre, è la vigilanza esterna e nei casi in cui non sia possibile mantenere contatto visivo devono essere utilizzati adeguati strumenti di comunicazione e video.

BIBLIOGRAFIA

- Guida operativa: rischi specifici nell’accesso a silos, vasche e fosse biologiche, collettori fognari, depuratori e serbatoi utilizzati per lo stoccaggio e il trasporto di sostanze pericolose. (Supplemento Prevenzione oggi Ispesl). 2008.

- Ilo. Safe day: Safety and health in the use of chemicals at work. [Internet]. Ilo, 2014 [consultato gennaio 2017].

- Manuale illustrato per i lavori in ambienti sospetti di inquinamento o confinati ai sensi dell’art. 3 comma 3 del d.p.r. 177/2011. Inail, 2013.

- Public and government services. In Ilo. Encyclopedia of occupational health and safety. Ed. 4 vol 3. Geneva: Jeanne Mager Stellman; 2011.

SITOGRAFIA

- Regione Emilia Romagna - Gruppo di lavoro: ambienti confinati

- Indicazioni operative in materia di sicurezza ed igiene del lavoro per i lavori in ambienti confinati.

RIFERIMENTI NORMATIVI

- Decreto legislativo 15 febbraio 2016, n. 39 -Attuazione della direttiva 2014/27/UE del Parlamento europeo e del Consiglio, del 26 febbraio 2014.

- Regolamento (UE) 2015/830 della Commissione del 28 maggio 2015 - Modifica del regolamento (CE) 1907/2006 del Parlamento europeo e del Consiglio concernente la registrazione, la valutazione, l’autorizzazione e la restrizione delle sostanze chimiche (REACH).

- Decreto del Presidente della Repubblica 14 settembre 2011, n. 177 - Regolamento recante norme per la qualificazione delle imprese e dei lavoratori autonomi operanti in ambienti sospetti di inquinamento o confinanti, a norma dell’articolo 6, comma 8, lettera g), del d.lgs.81/2008.

- UNI EN 12816:2011 - Attrezzature e accessori per GPL - Bombole trasportabili e ricaricabili per GPL – Smaltimento.

- Decreto legislativo 9 aprile 2008, n. 81 - Attuazione dell’art. 1 della l. 123/2007, in materia di tutela della salute e della sicurezza nei luoghi di lavoro e s.m.i.:

- artt. 36 e 37 Titolo I, Capo III, Sezione IV “Formazione, Informazione, e Addestramento”;

- Titolo IX “Sostanze pericolose”;

- Titolo XI “Protezione da atmosfere esplosive”;

- art. 15, Titolo I Capo III, Sez. I “Misure generali di tutela”;

- art. 225, Titolo IX, Capo I “Misure specifiche di protezione e di prevenzione”;

- art. 66, Titolo II, Capo I “Lavori in ambienti sospetti di inquinamento”;

- art. 121, Titolo IV, Capo II, Sez. III “Presenza di gas negli scavi”;

- Allegato IV, punto 3 “Vasche, canalizzazioni, tubazioni, serbatoi, recipienti, silos”.

- Regolamento (CE) n.1272/2008 del Parlamento europeo e del Consiglio del 16 dicembre 2008 Classificazione, etichettatura e imballaggio delle sostanze e delle miscele.

- Regolamento (CE) n.1907/2006 del Parlamento europeo e del Consiglio del 18 dicembre 2006 - Titolo IV “Informazioni all’interno della catena d’approvvigionamento”.

Infor.MO - Sorveglianza degli infortuni mortali

INAIL