Cappe chimiche: Guida installazione, uso e manutenzione / 07.2021

ID 14133 | 27.07.2021 / Documento di approfondimento completo in allegato

Il presente elaborato illustra, con il supporto di immagini e schemi, l'installazione, l'uso e la manutenzione delle cappe chimiche. In allegato modelli in formato .doc compilabili di scheda tecnica e scheda dei controlli e manutenzione.

La cappa è definita come uno spazio di lavoro chiuso e ventilato con la funzione di catturare, contenere ed espellere gas, vapori e particolato generati al proprio interno. È costituita da pannelli di chiusura ai lati, sul fondo e nella parte sommitale, possiede un piano di lavoro, un’apertura di accesso frontale, un telaio con schermo frontale apribile e un plenum di espulsione dell’aria.

Una cappa chimica correttamente progettata, se ben installata e sottoposta ai necessari interventi di manutenzione, può garantire un notevole livello di protezione per l’operatore, a patto che sia utilizzata in modo corretto.

Le cappe chimiche sono aree nelle quali sono manipolate sostanze caratterizzate da potenziale pericolo.

Infatti all’interno delle cappe si possono sviluppare atmosfere anche tossiche, infiammabili, o esplosive. La cappa, per tale motivo deve essere mantenuta perfettamente efficiente.

Le prestazioni di questi apparecchi devono essere conformi alla norma UNI EN 14175 e devono possedere il marchio CE.

Corretto utilizzo

- Tutte le operazioni con prodotti chimici pericolosi devono essere compiute sotto cappa.

- Prima di iniziare la lavorazione, accertarsi che la cappa sia in funzione.

- Controllare il funzionamento con un manometro. se esistente, altrimenti verificare che l’aspirazione funzioni con un fazzoletto o foglio di carta.

- Controllare la avvenuta manutenzione periodica con le specifiche modalità previste.

- Evitare correnti d’aria derivanti da apertura di porte o finestre o da transito frequente di persone.

- La zona lavorativa e tutto il materiale nella cappa devono essere lontani dall’apertura frontale almeno 15-20 cm.

- Abbassare il frontale a massimo 40 cm di apertura durante il lavoro; non introdursi all’interno della cappa (es. con la testa) per nessun motivo. Ricordarsi che più il frontale è abbassato, meno il funzionamento della cappa risente di correnti spurie nella stanza.

- Mantenere pulito e ordinato il piano di lavoro dopo ogni lavorazione.

- Tenere sotto cappa solo il materiale strettamente necessario all’attività: non usare la cappa come deposito. Non ostruire il passaggio dell’aria lungo il piano della cappa e, qualora sia necessario utilizzare attrezzature che ingombrano il piano, sollevarle almeno di 5 cm rispetto al piano stesso con dei tappi opportuni e tenerle distanziate anche dalle pareti. Tener conto in ogni caso che non vanno ostruite le feritoie di aspirazione della cappa.

- Non utilizzare la cappa come mezzo per lo smaltimento dei reagenti mediante evaporazione forzata.

- Quando la cappa non è in uso, spegnere l’aspirazione e chiudere il frontale.

- Verificare che il frontale scorra senza particolari resistenze.

- Qualora si utilizzino nella cappa apparecchiature elettriche (che devono essere adatte ad atmosfera con pericolo d’incendio) ogni connessione elettrica deve essere esterna alla cappa.

- Tutti gli utenti della cappa devono essere a conoscenza delle procedure di emergenza da compiere in caso di esplosione o incendio nella cappa.

Le verifiche periodiche

Tutti i dati relativi alla manutenzione e alle verifiche di efficienza, vanno annotati cronologicamente con data su un registro allegato alla cappa e firmati da chi ha eseguito l’operazione.

Efficienza

Una buona efficienza di una cappa utilizzata per il trattamento di sostanze tossico-nocive, si ha quando l’aspirazione (distribuita in tutte le direzioni) garantisce una velocità frontale dell’aria aspirata non inferiore a 0,5 m/s; tali valori sono da intendersi riferiti a 40 cm di apertura del frontale e sono da controllare con cadenza annuale.

Per sostanze tossiche-nocive non volatili è possibile l’uso di cappa con velocità frontale dell’aria fra 0,3 e 0,5 m/s.

NB. Nel caso in cui non si possa conoscere preventivamente la pericolosità di una sostanza, come può accadere in attività di ricerca, è sempre opportuno considerare i prodotti di reazione sconosciuti come potenzialmente pericolosi, prendendo di conseguenza le precauzioni del caso.

Dispositivi di sicurezza

Ogni cappa deve essere dotata di spia luminosa che sia accesa quando la cappa è in funzione: le relative lampadine devono essere sostituite se rotte o difettose. Lo schermo saliscendi deve essere mantenuto efficiente: annualmente vanno verificate ed eventualmente sostituite le funicelle dei contrappesi, testate le carrucole e i fermi di sicurezza (quando presenti). Tali verifiche vanno annotate nel registro allegato alla cappa.

Filtri

Nelle cappe con espulsione d’aria all’esterno attraverso camini convogliati al di fuori dei locali e superiormente alla maggiore altezza degli edifici circostanti, può non richiedere l’applicazione dei filtri in uscita dalla cappa. Se presenti invece sistemi di filtrazione sia in presenza o in assenza dei canali convogliati all’esterno, ad esempio a carbone attivo, per quanto riguarda la periodicità della sostituzione, questa è funzione di diversi fattori (portata dell’elettroventilatore, tipologia di contaminante, ecc.), in ogni caso, in assenza di indicazioni più specifiche, va prevista la sostituzione di essi almeno ogni 9-12 mesi, indipendentemente dall’utilizzo della cappa.

I filtri devono essere asportati evitando possibilmente di produrre polvere; questi, devono essere immediatamente inseriti in un doppio sacco di plastica che deve essere subito chiuso ermeticamente e poi eliminato con i rifiuti pericolosi

La scelta dei filtri da applicare alle cappe sia quelle a ricircolo interno sia quelle canalizzate, va fatta in funzione delle lavorazioni effettuate.

Qualora, malgrado tutte le precauzioni, durante le operazioni si producesse polvere, essa non deve assolutamente essere rimossa a secco (come ad esempio con panno asciutto, scopa, aspirapolvere), ma esclusivamente con un panno inumidito con una soluzione di acqua e ipoclorito di sodio, partendo dalla zona più pulita verso il centro di quella più sporca, ripetendo la pulizia tre volte, e cambiando ogni volta il panno usato. I panni alla fine devono essere eliminati con i rifiuti pericolosi.

Pulizie periodiche

È opportuno che ogni operatore alla fine di ogni utilizzo della cappa la pulisca usando prodotti specifici a seconda delle sostanze adoperate in modo da evitare rischi impropri per chi userà la cappa in tempi successivi.

Riferimenti normativi

La Norma EN 14175, alla quale deve essere conforme, definisce la cappa chimica come “un dispositivo di protezione ventilato mediante un flusso d’aria indotto attraverso un’apertura di lavoro regolabile”.

Più comunemente, la cappa chimica viene intesa come un’area di lavoro protetta in cui si svolgono attività che potrebbero comportare il rilascio di gas, vapori, aerosol o polvere in concentrazioni tossiche, irritanti o pericolose.

Per impedire che queste sostanze nuocciano al sistema respiratorio dell’operatore, è necessario che l’area di lavoro sia chiusa e collegata a un sistema di estrazione dell’aria. L’accesso alla cabina o zona di lavoro deve essere protetto da una finestra saliscendi con ante scorrevoli orizzontali.

Oltre alle caratteristiche strutturali ed alle caratteristiche di resistenza dei materiali, ai fini della Norma EN 14175 sono particolarmente rilevanti alcuni concetti quali: il contenimento (capacità di trattenere il contaminante all’interno della cabina), la robustezza (capacità di contenimento in presenza di perturbazioni) e lo smaltimento (capacità di espulsione).

In Italia la norma UNI EN 14175 è alla base del manuale UNICHIM1 193/3 edizione 2009 preso come base per la redazione delle presenti linee guida come specificato nei successivi capitoli.

UNI EN 14175 che fissa i requisiti di sicurezza e prestazione per tutte le nuove cappe di aspirazione immesse sul mercato comunitario.

Vedi Norme della serie UNI EN 14175-X per le cappe chimiche

In particolare la norma tecnica EN 14175 - Cappe di aspirazione - è divisa in 7 parti:

UNI EN 14175-1:2004 Cappe di aspirazione - Parte 1: Vocabolario

Recepisce: EN 14175-1:2003

La presente norma è la versione ufficiale in lingua inglese della norma europea EN 14175-1 (edizione maggio 2003). La norma fornisce le definizioni per i termini inerenti le cappe di aspirazione di impiego generale.

UNI EN 14175-2:2004 Cappe di aspirazione - Parte 2: Requisiti di sicurezza e di prestazione

Recepisce: EN 14175-2:2003

La presente norma è la versione ufficiale in lingua inglese della norma europea EN 14175-2 (edizione maggio 2003). La norma descrive i requisiti di sicurezza e prestazione e gli scopi delle cappe di aspirazione di uso generale.

UNI EN 14175-3:2019 Cappe di aspirazione - Parte 3: Metodi per le prove di omologazione

Recepisce: EN 14175-3:2019

La norma specifica le prove di omologazione per la sicurezza e per le prestazioni delle cappe di aspirazione con espulsione di aria verso l’esterno. I requisiti rilevanti sono specificati nella EN 14175-2.

Per la terminologia e le definizioni si applica la EN 14175-1. Per la sicurezza ed i requisiti delle prestazioni si applica la EN 14175-2. Per i test in loco delle cappe di aspirazione, si applica la EN 14175-4. Per le prove di omologazione e le prove in loco delle cappe a volume variabile, in aggiunta a questa norma si applica la EN 14175-6. Per le cappe di aspirazione ad alta temperatura e per acidi, si applica la EN 14175-7.

Per collaudare le cappe di aspirazione a ricircolo si applica la prEN 17242.

Per verificare la sicurezza delle cappe biologiche si applica la EN 12469.

UNI EN 14175-4:2005 Cappe di aspirazione - Parte 4: Metodi di prova in loco

Recepisce: EN 14175-4:2004

La presente norma è la versione ufficiale in lingua inglese della norma europea EN 14175-4 (edizione settembre 2004).

La norma descrive alcuni metodi di prova in loco per le seguenti cappe di aspirazione di impiego generale:

- cappe progettate secondo la parte 2 della presente norma e sottoposte a prova di tipo secondo la parte 3 della presente norma;

- cappe progettate secondo la parte 2 della presente norma e non sottoposte a prova di tipo.

UNI CEN/TS 14175-5:2007 Cappe di aspirazione - Parte 5: Raccomandazioni per l'installazione e la manutenzione

Recepisce: CEN/TS 14175-5:2006

La presente specifica tecnica è la versione ufficiale in lingua inglese della specifica tecnica europea CEN/TS 14175-5 (edizione agosto 2006). La norma descrive alcune raccomandazioni per l'installazione e la manutenzione delle cappe di aspirazione in accordo con la UNI EN 14175 parte 2 e parte 6.

UNI EN 14175-6:2006 Cappe di aspirazione - Cappe di aspirazione a volume d'aria variabile

Recepisce: EN 14175-6:2006

La presente norma è la versione ufficiale in lingua inglese della norma europea EN 14175-6 (edizione maggio 2006). La norma descrive i requisiti e i metodi di prova di omologazione per i sistemi VAV. Essa specifica anche requisiti aggiuntivi a quelli della UNI EN 14175-2 e metodi di prova aggiuntivi a quelli delle UNI EN 14175-3 e UNI EN 14175-4 per cappe di aspirazione con sistemi VAV (cappe di aspirazione VAV).

UNI EN 14175-7:2012 Cappe di aspirazione - Parte 7: Cappe chimiche per alta temperatura e carica acida

Recepisce: EN 14175-7:2012

La norma è applicabile a:

- cappe chimiche per manipolazione ad alta temperatura;

- cappe chimiche per manipolazione ad alta temperatura in combinazione con assimilazioni acide;

- cappe chimiche per la manipolazione di acido perclorico;

- cappe chimiche per la manipolazione di acido fluoridrico.

Questo documento è applicabile in combinazione con la UNI EN 14175-1 fino alla UNI EN 14175-4 e, dove appropriato, con la UNI EN 14175-6 e determina informazioni supplementari pertinenti al vocabolario, alla sicurezza e ai requisiti di protezione, tipologia del metodo di prova, metodi di prova sul sito e la marcatura delle cappe chimiche con la finalità speciale elencata.

_____

La cappa aspirante è un'attrezzatura indispensabile nel laboratorio chimico e la legislazione italiana, attraverso il D. Lgs. 81 e s.m.i., fissa dei precisi obblighi a carico del datore di lavoro.

1. Il datore di lavoro mette a disposizione dei lavoratori attrezzature conformi ai requisiti di cui all'articolo precedente, idonee ai fini della salute e sicurezza e adeguate al lavoro da svolgere o adattate a tali scopi che devono essere utilizzate conformemente alle disposizioni legislative di recepimento delle direttive comunitarie.

2. All'atto della scelta delle attrezzature di lavoro, il datore di lavoro prende in considerazione:

a) le condizioni e le caratteristiche specifiche del lavoro da svolgere;

b) i rischi presenti nell'ambiente di lavoro;

c) i rischi derivanti dall'impiego delle attrezzature stesse;

d) i rischi derivanti da interferenze con le altre attrezzature già in uso.

3. Il datore di lavoro, al fine di ridurre al minimo i rischi connessi all'uso delle attrezzature di lavoro e per impedire che dette attrezzature possano essere utilizzate per operazioni e secondo condizioni per le quali non sono adatte, adotta adeguate misure tecniche ed organizzative, tra le quali quelle dell'allegato VI.

4. Il datore di lavoro prende le misure necessarie affinché:

a) le attrezzature di lavoro siano:

1) installate ed utilizzate in conformità alle istruzioni d'uso;

2) oggetto di idonea manutenzione al fine di garantire nel tempo la permanenza dei requisiti di sicurezza di cui all'articolo 70 e siano corredate, ove necessario, da apposite istruzioni d'uso e libretto di manutenzione;

3) assoggettate alle misure di aggiornamento dei requisiti minimi di sicurezza stabilite con specifico provvedimento regolamentare adottato in relazione alle prescrizioni di cui all'articolo 18, comma 1, lettera z);

b) siano curati la tenuta e l'aggiornamento del registro di controllo delle attrezzature di lavoro per cui lo stesso è previsto.

5. Le modifiche apportate alle macchine quali definite all'articolo 1, comma 2, del decreto del Presidente della Repubblica 24 luglio 1996, n. 459, per migliorarne le condizioni di sicurezza in rapporto alle previsioni del comma 1, ovvero del comma 4, lettera a), numero 3), non configurano immissione sul mercato ai sensi dell'articolo 1, comma 3, secondo periodo, sempre che non comportino modifiche delle modalità di utilizzo e delle prestazioni previste dal costruttore.

6. Il datore di lavoro prende le misure necessarie affinché il posto di lavoro e la posizione dei lavoratori durante l'uso delle attrezzature presentino requisiti di sicurezza e rispondano ai principi dell'ergonomia.

7. Qualora le attrezzature richiedano per il loro impiego conoscenze o responsabilità particolari in relazione ai loro rischi specifici, il datore di lavoro prende le misure necessarie affinché:

a) l'uso dell'attrezzatura di lavoro sia riservato ai lavoratori allo scopo incaricati che abbiano ricevuto una informazione, formazione ed addestramento adeguati;

b) in caso di riparazione, di trasformazione o manutenzione, i lavoratori interessati siano qualificati in maniera specifica per svolgere detti compiti.

8. Fermo restando quanto disposto al comma 4, il datore di lavoro, secondo le indicazioni fornite dai fabbricanti ovvero, in assenza di queste, dalle pertinenti norme tecniche o dalle buone prassi o da linee guida, provvede affinché:

a) le attrezzature di lavoro la cui sicurezza dipende dalle condizioni di installazione siano sottoposte a un controllo iniziale (dopo l'installazione e prima della messa in esercizio) e ad un controllo dopo ogni montaggio in un nuovo cantiere o in una nuova località di impianto, al fine di assicurarne l'installazione corretta e il buon funzionamento;

b) le attrezzature soggette a influssi che possono provocare deterioramenti suscettibili di dare origine a situazioni pericolose siano sottoposte:

1. ad interventi di controllo periodici, secondo frequenze stabilite in base alle indicazioni fornite dai fabbricanti, ovvero dalle norme di buona tecnica, o in assenza di queste ultime, desumibili dai codici di buona prassi;

2. ad interventi di controllo straordinari al fine di garantire il mantenimento di buone condizioni di sicurezza, ogni volta che intervengano eventi eccezionali che possano avere conseguenze pregiudizievoli per la sicurezza delle attrezzature di lavoro, quali riparazioni, trasformazioni, incidenti, fenomeni naturali o periodi prolungati di inattività;

c) Gli interventi di controllo di cui alle lettere a) e b) sono volti ad assicurare il buono stato di conservazione e l'efficienza a fini di sicurezza delle attrezzature di lavoro e devono essere effettuati da persona competente.

9. I risultati dei controlli di cui al comma 8 devono essere riportati per iscritto e, almeno quelli relativi agli ultimi tre anni, devono essere conservati e tenuti a disposizione degli organi di vigilanza.

10. Qualora le attrezzature di lavoro di cui al comma 8 siano usate al di fuori della sede dell'unità produttiva devono essere accompagnate da un documento attestante l'esecuzione dell'ultimo controllo con esito positivo.

11. Oltre a quanto previsto dal comma 8, il datore di lavoro sottopone le attrezzature di lavoro riportate nell’allegato VII a verifiche periodiche volte a valutarne l’effettivo stato di conservazione e di efficienza ai fini di sicurezza, con la frequenza indicata nel medesimo allegato. Per la prima verifica il datore di lavoro si avvale dell’INAIL, che vi provvede nel termine di quarantacinque giorni dalla richiesta. (11) Una volta decorso inutilmente il termine di quarantacinque giorni sopra indicato, il datore di lavoro può avvalersi, a propria scelta, di altri soggetti pubblici o privati abilitati secondo le modalità di cui al comma 13. Le successive verifiche sono effettuate su libera scelta del datore di lavoro dalle ASL o, ove ciò sia previsto con legge regionale, dall’ARPA, o da soggetti pubblici o privati abilitati che vi provvedono secondo le modalità di cui al comma 13. Per l’effettuazione delle verifiche l’INAIL può avvalersi del supporto di soggetti pubblici o privati abilitati. I verbali redatti all’esito delle verifiche di cui al presente comma devono essere conservati e tenuti a disposizione dell’organo di vigilanza. Le verifiche di cui al presente comma sono effettuate a titolo oneroso e le spese per la loro effettuazione sono poste a carico del datore di lavoro.

12. Per l'effettuazione delle verifiche di cui al comma 11, le ASL e l'ISPESL possono avvalersi del supporto di soggetti pubblici o privati abilitati. I soggetti privati abilitati acquistano la qualifica di incaricati di pubblico servizio e rispondono direttamente alla struttura pubblica titolare della funzione.

13. Le modalità di effettuazione delle verifiche periodiche di cui all'allegato VII, nonché i criteri per l'abilitazione dei soggetti pubblici o privati di cui al comma precedente sono stabiliti con decreto del Ministro del lavoro, della salute e delle politiche sociali e del Ministro del lavoro, della salute e delle politiche sociali, di concerto con il Ministro dello sviluppo economico, sentita la Conferenza permanente per i rapporti tra Stato, le regioni e le province autonome di Trento e di Bolzano, da adottarsi entro dodici mesi dalla data di entrata in vigore del presente decreto.

13-bis. Al fine di garantire la continuità e l'efficienza dei servizi di soccorso pubblico e di prevenzione ed estinzione degli incendi, il Corpo nazionale dei vigili del fuoco può effettuare direttamente le verifiche periodiche di cui al comma 11, relativamente alle attrezzature riportate nell'allegato VII di cui dispone a titolo di proprietà o comodato d'uso. Il Corpo nazionale dei vigili del fuoco provvede a tali adempimenti con le risorse umane, strumentali e finanziarie disponibili a legislazione vigente. (10)

14. Con decreto del Ministro del lavoro, della salute e delle politiche sociali, di concerto con il Ministro dello sviluppo economico, d'intesa con la Conferenza permanente per i rapporti tra Stato, Regioni e province autonome di Trento e di Bolzano e sentita la Commissione consultiva di cui all'articolo 6, vengono apportate le modifiche all'allegato VII relativamente all'elenco delle attrezzature di lavoro da sottoporre alle verifiche di cui al comma 11.

Le cappe chimiche sono dei dispositivi di protezione collettiva (DPC).

1. Il datore di lavoro provvede affinché:

a) i luoghi di lavoro siano conformi ai requisiti di cui all'articolo 63, commi 1, 2 e 3;

b) le vie di circolazione interne o all'aperto che conducono a uscite o ad uscite di emergenza e le uscite di emergenza siano sgombre allo scopo di consentirne l'utilizzazione in ogni evenienza;

c) i luoghi di lavoro, gli impianti e i dispositivi vengano sottoposti a regolare manutenzione tecnica e vengano eliminati, quanto più rapidamente possibile, i difetti rilevati che possano pregiudicare la sicurezza e la salute dei lavoratori;

d) i luoghi di lavoro, gli impianti e i dispositivi vengano sottoposti a regolare pulitura, onde assicurare condizioni igieniche adeguate;

e) gli impianti e i dispositivi di sicurezza, destinati alla prevenzione o all'eliminazione dei pericoli, vengano sottoposti a regolare manutenzione e al controllo del loro funzionamento.

La stessa azione di controllo e prevenzione è ancora richiamata con riferimento specifico al Titolo IX - Sostanze pericolose del medesimo D.Lgs. ed in particolare:

Art. 224 D. Lgs. 81 e s.m.i. - Misure e principi generali per la prevenzione dei rischi

1… omissis… i rischi derivanti da agenti chimici pericolosi devono essere eliminati o ridotti al minimo mediante le seguenti misure:

a) progettazione e organizzazione dei sistemi di lavorazione sul luoghi di lavoro;

b) fornitura di attrezzature idonee per il lavoro specifico e relative procedure di manutenzione adeguate;

Art. 225 D. Lgs. 81 e s.m.i. - Misure specifiche di protezione e di prevenzione

1… omissis… il datore di lavoro garantisce che il rischio sia ridotto mediante l’applicazione di

….

b) appropriate misure organizzative e di protezione collettive alla fonte del rischio;

Le disposizioni del presente allegato si applicano allorché esiste, per l'attrezzatura di lavoro considerata, un rischio corrispondente.

1 Disposizioni generali applicabili a tutte le attrezzature di lavoro

1.1 Le attrezzature di lavoro devono essere installate, disposte e usate in maniera tale da ridurre i rischi per i loro utilizzatori e per le altre persone, ad esempio facendo in modo che vi sia sufficiente spazio disponibile tra i loro elementi mobili e gli elementi fissi o mobili circostanti e che tutte le energie e sostanze utilizzate o prodotte possano essere addotte e/o estratte in modo sicuro.

1.2 Le operazioni di montaggio e smontaggio delle attrezzature di lavoro devono essere realizzate in modo sicuro, in particolare rispettando le eventuali istruzioni d'uso del fabbricante.

1.0.1 Le attrezzature di lavoro non possono essere utilizzate per operazioni e secondo condizioni per le quali non sono adatte.

[...]

1.8 Materie e prodotti pericolosi e nocivi

1.8.1 Presso le macchine e gli apparecchi dove sono effettuate operazioni che presentano particolari pericoli, per prodotti o materie: infiammabili, esplodenti, corrosivi, a temperature dannose, asfissianti, irritanti, tossici o infettanti, taglienti o pungenti, devono essere esposte le disposizioni e le istruzioni concernenti la sicurezza delle specifiche lavorazioni.

1.8.2 Per la lubrificazione delle macchine o parti di macchine o apparecchi in contatto con materie esplodenti, devono essere usati lubrificanti di natura tale che non diano luogo a reazioni pericolose in rapporto alla costituzione ed alle caratteristiche delle materie stesse.

Tipologie di cappe

La cappa chimica è caratterizzata da un sistema di aspirazione che, aspirando aria dall’ambiente attraverso l’apertura di lavoro frontale, determina un flusso d’aria innescato e mantenuto da un elettroaspiratore.

Le cappe chimiche sembrano apparentemente tutte uguali ma sono molte le differenze che le caratterizzano e non sempre di immediata comprensione.

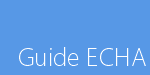

La prima distinzione deve essere fatta tra cappe canalizzate all’esterno (o convenzionali) con elettroventilatore esterno e quasi sempre in posizione remota al termine del condotto di espulsione, e cappe a ricircolo (cappe non convenzionali) dotate di elettroventilatore e gruppi filtranti a bordo.

Cappa chimica canalizzata all’esterno

Immagine 2 - Cappa chimica canalizzata all’esterno

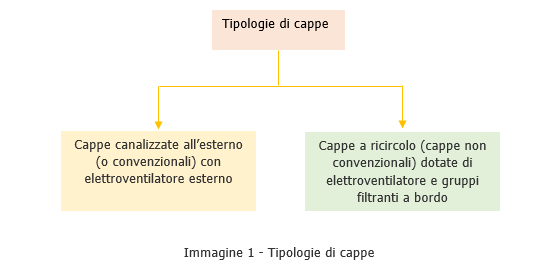

Le cappe chimiche ad espulsione d’aria si compongono essenzialmente di una cabina, un condotto di aspirazione e un elettroventilatore.

Gli inquinanti aspirati sono convogliati all’esterno con o senza depurazione (filtraggio).

L’elettroventilatore può essere interno o esterno al laboratorio (a tetto). Esistono diverse tipologie di cappe chimiche ad espulsione d’aria, (occorre fare sempre riferimento al libretto specifico della casa costruttrice) ma in genere sono composte dagli elementi mostrati in fig. 1.

Fig. 1 Schema semplificato di cappa chimica ad espulsione d’aria

1) saliscendi frontale e orizzontali;

2) piano di lavoro;

3) pulsantiera dei comandi;

4) vetrata;

5) pannello frontale mobile;

6) polmone di aspirazione;

7) parete di canalizzazione d’aria con moduli portaservizi;

8) spalla laterale parzialmente vetrata;

9) portello per passaggio cavi;

10) mobiletto autoportante con traversa

Cappa chimica a ricircolo d’aria

Immagine 3 - Cappa chimica a ricircolo d’aria

Le cappe a ricircolo d’aria hanno dimensione ridotta e comprendono in un corpo unico tutti i componenti della cappa. Sono costruite in forma appoggiabile al pavimento o al banco.

Il piano di lavoro è chiuso entro una cabina frontale apribile trasparente collegata al sistema di depurazione (trappole ad assorbimento chimico, filtri a carbone attivo, ecc.) e di aspirazione (elettroventilatore) (fig. 2).

La depurazione dell’aria dai vapori tossici ha luogo per adsorbimento in fase solida; l’aria aspirata dall’elettroventilatore attraversa un letto di sostanze assorbenti (il filtro) che la purifica trattenendo le sostanze inquinanti per adsorbimento fisico o chimico.

Il grado di saturazione dei filtri è un fattore critico poiché la durata di un filtro dipende, oltre che dalla sua granulometria e dalla concentrazione e frequenza d’impiego delle sostanze da assorbire, anche dalle condizioni termo igrometriche dell’ambiente e dalla possibilità di assorbire sostanze volatili presenti nell’atmosfera del laboratorio anche nei periodi di non funzionamento della cappa.

[...]

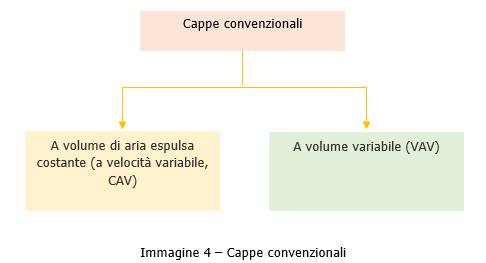

Le cappe convenzionali possono essere a volume di aria espulsa costante (a velocità variabile, CAV) o a volume variabile (VAV), che permette di mantenere costante la velocità dell’aria indipendentemente dall’altezza dell’apertura frontale.

Possono essere dotate di doppia parete posteriore per la ripresa dell’aria o esserne prive (cabine ventilate), avere rivestimenti interni e dotazioni speciali per specifiche applicazioni, come le cappe per radiochimica, per acido perclorico, acido fluoridrico, o quelle per distillazione.

Attenzione particolare merita il sistema VAV che garantisce maggiori prestazioni rispetto al sistema CAV poiché il controllo automatico del flusso assicura che il plenum della cappa non sia invaso da turbolenze indesiderate. E’ inoltre un sistema che consente una notevole riduzione dei consumi energetici, dato che viene richiesta solo la portata necessaria al buon funzionamento della cappa.

Si distinguono dalle cappe chimiche, le cappe biologiche a flusso laminare (utilizzate per la manipolazione di agenti biologici) e i "glove box" (cappe tradizionali ad aspirazione diretta, utilizzate per operazioni in cui è necessario un completo isolamento dall'ambiente esterno).

Efficienza delle cappe chimiche ed idoneità all’utilizzo

L’efficacia di aspirazione della cappa è determinata dalla velocità frontale dell’aria in entrata, nella sezione libera fra il bordo inferiore del telaio del pannello scorrevole ed il piano di lavoro nella zona sottostante.

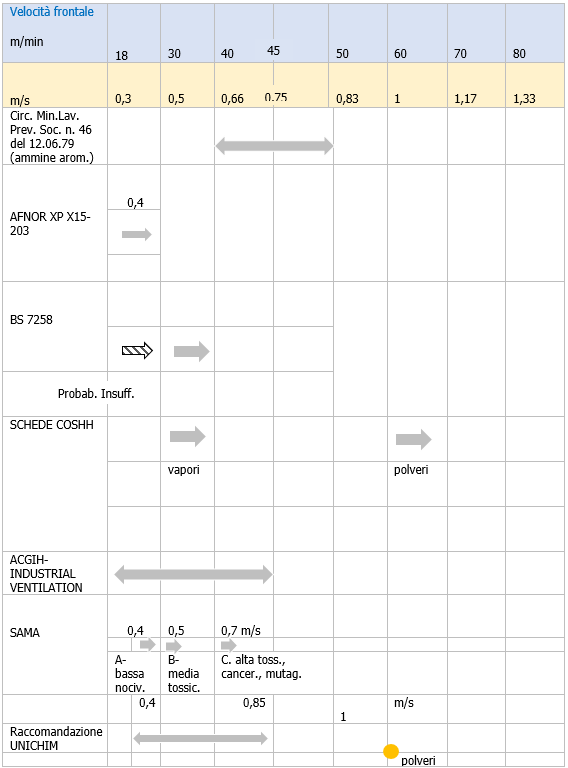

La tabella 1, tratta dal manuale UNICHIM192/3, riporta le indicazioni sulla velocità frontale in cappe per laboratori chimici fornite dalla Circolare del Ministero del Lavoro e della Previdenza Sociale da normative europee, e da enti statunitensi.

Tali indicazioni prevedono che la velocità frontale sia attestata fra 0.4 m/s, accettabile nel caso di sostanze a bassa pericolosità per la salute, a 0.85 m/s necessaria per sostanze molto tossiche, cancerogene, mutagene, ovvero sostanze con livelli di pericolosità inferiori ma i cui vapori sono pesanti.

Nel caso di lavorazioni con polveri, è opportuno che la velocità frontale sia prossima a 1 m/s, secondo l’indicazione COSHH3; velocità frontali superiori potrebbero comportare rischi di turbolenza, con possibile fuoriuscita degli inquinanti nella zona di lavoro.

Tabella 1 - Indicazioni di fonte normativa, legislativa e di buona tecnica sulla velocità frontale in cappe per laboratori chimici. (Fonte: Manuale UNICHIM 192/3)

[...]

I valori di velocità frontale riportati nel manuale UNICHIM 192/3 è riferita ad una apertura frontale di 40 cm. Questo valore non corrisponde però all’indicazione fornita dalla norma EN 14175-3, nella quale viene riportata un’apertura frontale di 50 cm ± 1.

Nel maggio del 2018 è entrata a far parte del corpo normativo nazionale la UNI/TS 11710 elaborata sotto la competenza dell’UNICHIM.

Data entrata in vigore: 10 maggio 2018

La specifica tecnica contiene le specifiche prestazionali richieste per cappe da utilizzare nella manipolazione di sostanze chimiche in attività industriali, di ricerca e didattiche, in particolare i valori limite di accettabilità per:

- Contenimento e robustezza del contenimento

- Velocità frontale

- Numero di ricambi.

Metodologie e procedure per la conduzione delle prove di verifica dei requisiti di cui sopra sono definite nella norma UNI EN 14175-3.

Per cappe di uso speciale (ad esempio quelle utilizzate in processi di produzione in continuo), potrebbero essere necessari requisiti aggiuntivi a quelli sopra elencati, da definire caso per caso in funzione della specifica tipologia di impiego.

La presente specifica tecnica non si applica ad armadi aspirati.

Controlli e manutenzione periodiche

Come riportato nell’ introduzione normativa è obbligo del Datore di Lavoro sottoporre a regolare manutenzione e al controllo del funzionamento tutte le cappe chimiche presenti ed in uso presso i laboratori assegnati. Ogni cappa deve essere identificata attraverso una Scheda Tecnica da apporre sulla cappa o in prossimità della stessa e corredata del Registro dei Controlli e Manutenzioni secondo quanto specificato nel paragrafo seguente.

Scheda Tecnica cappe chimiche e Registro dei Controlli e Manutenzione

Ogni cappa deve essere corredata di una SCHEDA TECNICA conforme all’allegato 1, preferibilmente da affiggere sulla cappa stessa.

Per ogni cappa inoltre dovrà essere predisposto Il REGISTRO DEI CONTROLLI E MANUTENZIONI costituito da copia della Scheda Tecnica come frontespizio e dalle schede dei controlli e manutenzione conformi all’allegato 2, conservate in ordine cronologico. In ogni “Scheda controlli e manutenzione” saranno annotati, oltre ai dati identificativi della cappa, tutti i dati delle manutenzioni e verifiche dell’efficienza effettuate. Dovranno inoltre essere allegati al suddetto Registro i verbali dei controlli e manutenzioni rilasciati dai tecnici autorizzati che hanno effettuato l’intervento.

E’ Responsabilità del Datore di Lavoro, coadiuvato dal Responsabile dell’attività didattica e di ricerca in Laboratorio, la regolare tenuta ed aggiornamento della Scheda Tecnica e del Registro dei Controlli e Manutenzione.

Di seguito sono indicati gli interventi raccomandati per la generalità delle cappe chimiche; ulteriori controlli e operazioni potrebbero rendersi necessarie quando previste dalla casa costruttrice e/o installatrice della cappa secondo quanto riportato nel manuale rilasciato dal fabbricante.

Pulizie periodiche

La prima regola da rispettare per mantenere efficiente una cappa chimica è la pulizia quotidiana a fine giornata per rimuovere le macchie prodotte da eventuali spruzzi di materiale: molte sostanze chimiche possono macchiare le superfici interne della cappa se non prontamente rimosse.

E’ inoltre raccomandabile:

- Lavaggio interno della cappa: annuale.

...Segue in allegato

Certifico Srl - IT | Rev. 0.0 2021

©Copia autorizzata Abbonati

Fonti:

UNI

Cappe chimiche - Linee guide per l'acquisto, l'installazione, l'uso e la manutenzione (Univers. Politecnico delle Marche)

Collegati

TUSSL / Link

UNI/TS 11710:2018 - Cappe per la manipolazione di sostanze chimiche