UNI EN 1417:2023 | Mescolatori a cilindri mappa dei pericoli

ID 21215 | 01.02.2024 / Documento di approfondimento allegato

Documento di approfondimento sui pericoli dei mescolatori a cilindri per materie plastiche e gomma in accordo alla norma tecnica UNI EN 1417:2023 “Macchine per materie plastiche e gomma - Mescolatori a cilindri - Requisiti di sicurezza”.

La norma tratta tutti i pericoli significativi, le situazioni pericolose o gli eventi pericolosi relativi ai mescolatori a cilindri per la lavorazione della gomma e/o della plastica, se utilizzati come previsto e in condizioni di uso improprio ragionevolmente prevedibili dal fabbricante durante tutte le fasi della vita della macchina come descritto nel punto 5.4 della UNI EN ISO 12100.

La UNI EN 1417:2023 tratta tutti i pericoli significativi, le situazioni pericolose o gli eventi pericolosi per i mescolatori a due cilindri per la lavorazione della gomma e/o della plastica (Allegato A UNI EN 1417:2023 ), se utilizzati come previsto e nelle condizioni di uso ragionevolmente prevedibili definite dal fabbricante per tutte le fasi di vita della macchina.

L’allegato A della norma contiene, come altre norme di tipo C, una tabella di riepilogo dei pericoli trattati ed il riferimento al capitolo della norma stessa. La UNI EN 1417:2023, inoltre, presenta delle figure che permettono una rapida localizzazione dei pericoli meccanici, molto utile in fase di valutazione del rischio.

Figura A - Esempio mescolatore a cilindri

Data entrata in vigore: 20 dicembre 2023

Sostituisce: UNI EN 1417:2015, norma armonizzata per la Direttiva 2006/42/CE Macchine

La norma UNI EN 1417:2023 è in attesa di armonizzazione.

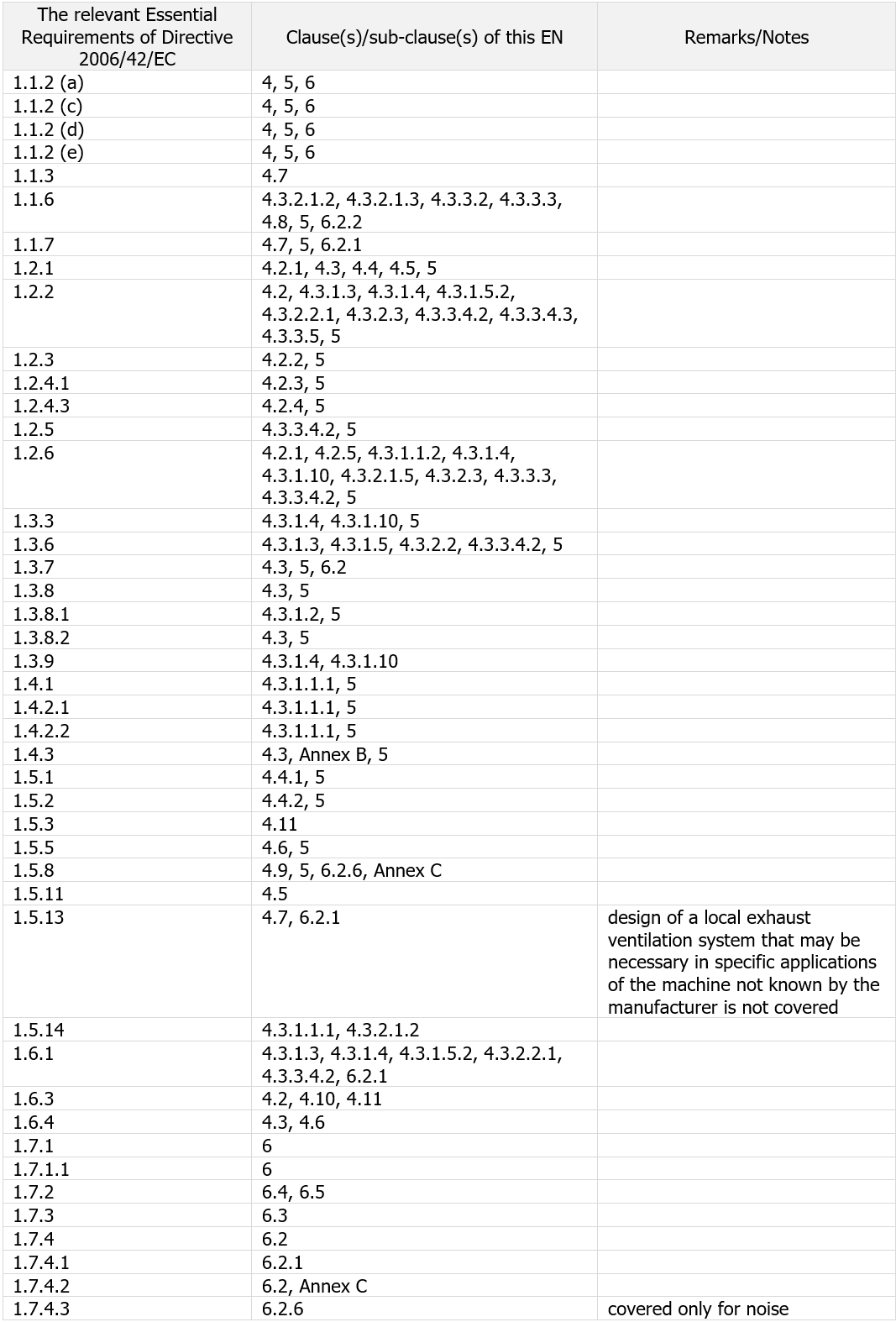

Table ZA.1 UNI EN 1417:2023 - Correspondence between this European Standard and Annex I of Directive 2006/42/EC

Dopo la determinazione dei limiti della macchina, il passaggio essenziale in qualsiasi valutazione del rischio della macchina è l’identificazione sistematica dei pericoli ragionevolmente prevedibili (pericoli permanenti e pericoli che possono comparire inaspettatamente), delle situazioni pericolose e/o degli eventi pericolosi in tutte le fasi del ciclo di vita della macchina, cioè:

- trasporto, montaggio e installazione;

- messa in funzione;

- uso;

- messa fuori servizio, smantellamento e smaltimento.

Solo quando i pericoli sono identificati, è possibile intervenire per eliminarli o per ridurre i rischi. Per l'identificazione dei pericoli, è necessario identificare le operazioni che la macchina deve eseguire e le mansioni delle persone che interagiscono con la macchina, tenendo conto delle diverse parti, dei meccanismi o delle funzioni della macchina, dei materiali da lavorare, se previsti, e dell'ambiente in cui la macchina può essere utilizzata.

Il progettista deve identificare i pericoli considerando quanto segue.

a) Interazione umana durante l’intero ciclo di vita della macchina

L’identificazione delle mansioni dovrebbe considerare tutte le mansioni associate a tutte le fasi del ciclo di vita della macchina sopra elencate. L'identificazione delle mansioni dovrebbe considerare anche, ma non soltanto, le seguenti categorie di mansioni:

- messa a punto;

- prove;

- addestramento/programmazione;

- cambio di processo/attrezzature;

- avviamento;

- tutti i modi di funzionamento;

- alimentazione dei materiali nella macchina;

- rimozione del prodotto dalla macchina;

- arresto della macchina;

- arresto della macchina in caso di emergenza;

- ripresa del funzionamento dopo un inceppamento o blocco;

- riavviamento dopo un arresto non programmato;

- ricerca ed eliminazione delle avarie (intervento dell'operatore);

- pulizia e manutenzione ordinaria;

- manutenzione preventiva;

- manutenzione correttiva.

Devono essere quindi identificati tutti i pericoli, le situazioni pericolose o gli eventi pericolosi ragionevolmente prevedibili, associati alle diverse mansioni. L'appendice B fornisce esempi di pericoli, situazioni pericolose ed eventi pericolosi per facilitare questo processo. Sono disponibili diversi metodi per l'identificazione sistematica dei pericoli. Vedere anche ISO/TR 14121-2.

Inoltre, devono essere identificati i pericoli, le situazioni pericolose o gli eventi pericolosi ragionevolmente prevedibili non direttamente connessi alle mansioni.

Esempio

Eventi sismici, fulmini, eccessivi carichi di neve, rumore, rottura del macchinario, scoppio di tubi idraulici flessibili.

b) Possibili stati della macchina

Sono i seguenti:

1) la macchina esegue la funzione prevista (la macchina funziona normalmente);

2) la macchina non esegue la funzione prevista (cioè presenta malfunzionamenti) a causa di svariate ragioni, comprendenti:

- la variazione di una caratteristica o di una dimensione del materiale lavorato o del pezzo da lavorare;

- guasto di uno o più di uno dei componenti della macchina o dei servizi;

- disturbi esterni (per esempio, urti, vibrazioni, interferenze elettromagnetiche);

- un errore o un’imperfezione nella progettazione (per esempio, errori nel software);

- disturbi nell'alimentazione di energia; e

- condizioni al contorno (per esempio, superfici della pavimentazione rovinate).

c) Comportamento involontario dell’operatore o uso scorretto ragionevolmente prevedibile della macchina

Gli esempi includono:

- perdita di controllo della macchina da parte dell’operatore (specialmente per le macchine portatili o mobili);

- reazione istintiva di una persona in caso di malfunzionamento, incidente o guasto durante l’uso della macchina;

- comportamento derivante da mancanza di concentrazione o noncuranza;

- comportamento derivante dall’adozione della “linea di minor resistenza” nell’esecuzione di un compito;

- comportamento risultante da pressioni per tenere la macchina in esercizio in tutte le circostanze; e

- comportamento di alcune persone (per esempio, bambini, persone disabili).

Nota L'esame della documentazione di progettazione disponibile può essere un utile strumento per l'identificazione dei pericoli relativi al macchinario, in particolare quelli associati agli elementi in movimento, come motori o cilindri idraulici.

Mappa dei pericoli (Rif. Allegato A UNI EN 1417:2023)

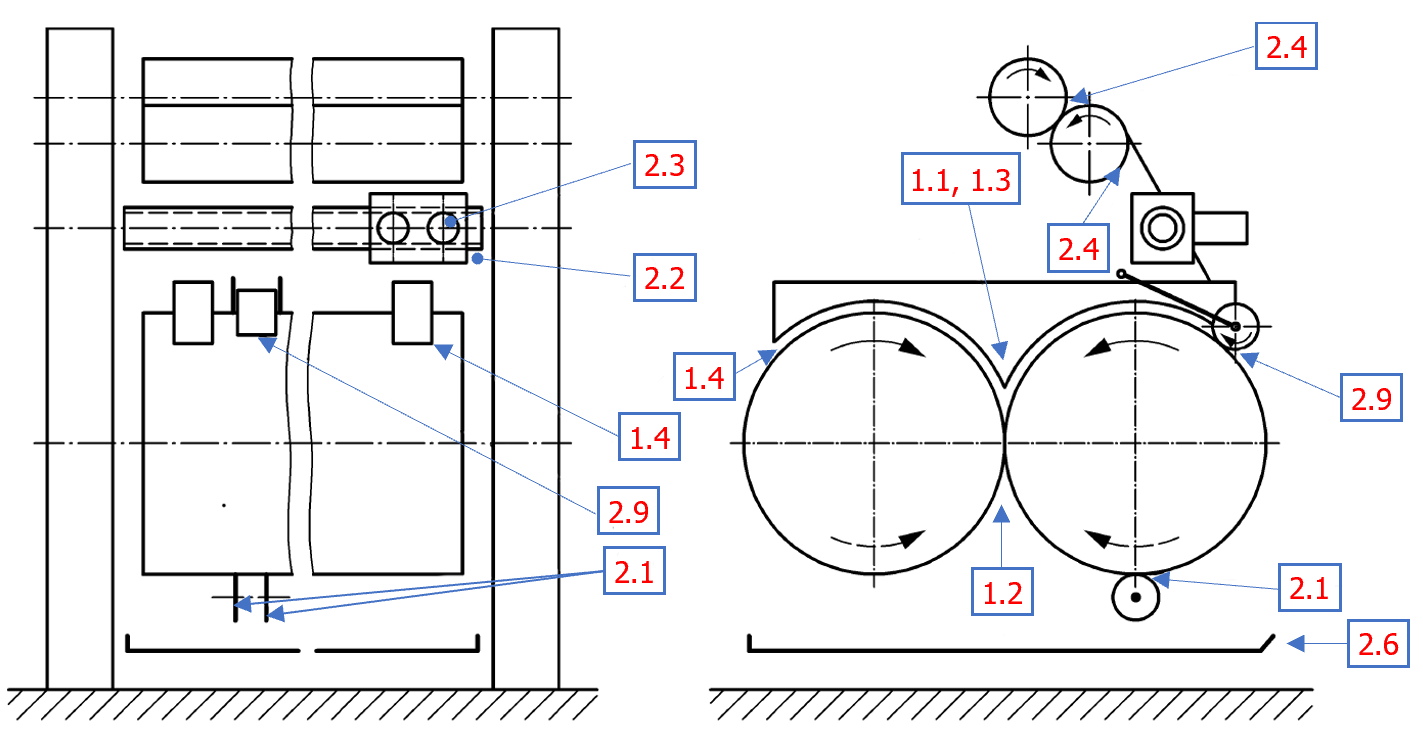

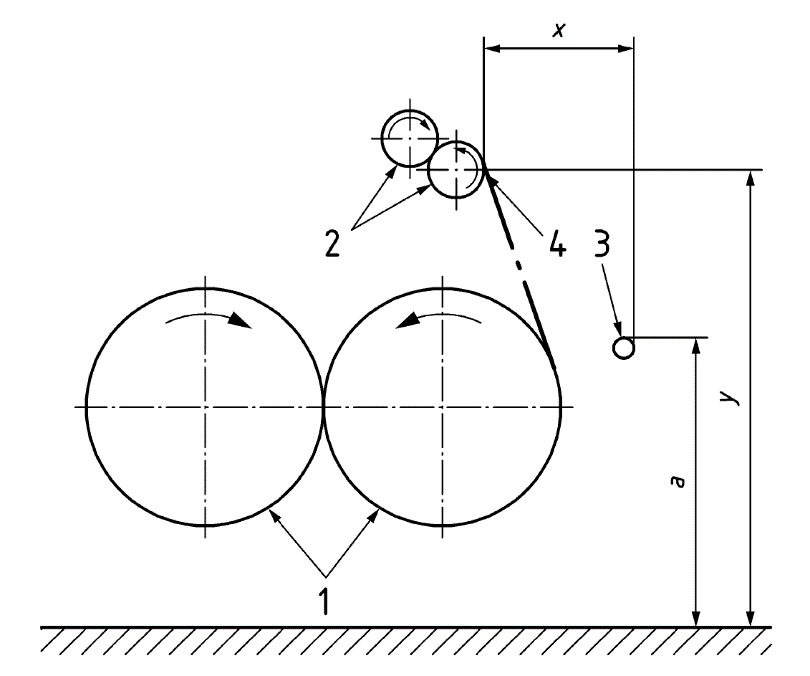

Figura B - Localizzazione dei pericoli meccanici su un mescolatore a cilindri illustrato con un dispositivo tagliastrisce ed un omogeneizzatore

[...]

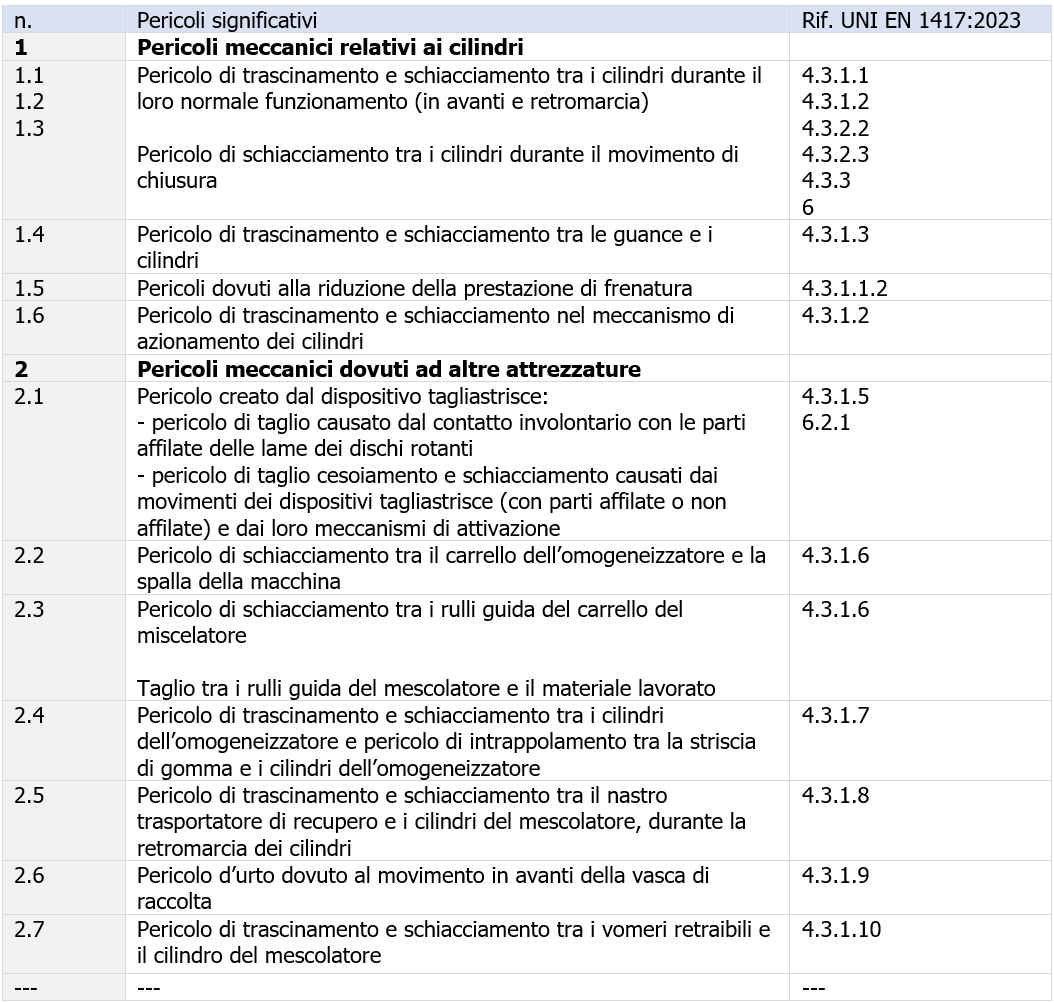

Tabella 1 - Lista dei pericoli significativi

[...]

Estratto UNI EN 1417:2023

4 Safety requirements and/or protective/risk reduction measures

4.1 General

Two-roll mills shall comply with the safety requirements and/or protective/risk reduction measures of this clause. In addition, the machine shall be designed according to the principles of EN ISO 12100:2010 for relevant but not significant hazards which are not dealt with by this document.

4.2 Control systems

4.2.1 General

The electrical part of the control system shall be designed in accordance with EN 60204-1:2018, Clause 9 and in addition with the specific requirements given in this standard.

The safety related parts of the control system (SRP/CS) shall be designed in accordance with EN ISO 13849-1:2015. The required performance level (PLr) for each safety function is specified in the relevant subclauses.

4.2.2 Starting

The start of an operation shall be possible only when all safeguards are in place and functional (see EN 60204-1:2018, 9.2.3.2). The machine shall only be started by actuation of the start device provided for that purpose.

4.2.3 Normal stopping

A normal stop device (e.g. a push button) shall be provided to stop the machine.

The normal stop command shall function as a stop category 0 or 1 in accordance with EN 60204-1:2018, 9.2.2, depending on the actuators and braking systems used.

[...]

4.3.1.7 Stock blender rolls

The stock blender rolls shall be protected by the trip bar specified in 4.3.2.1. The stock blender rolls shall be positioned so that they cannot be reached without actuating the trip bar.

This positioning shall be determined using EN ISO 13857:2019, Table 1, taking 1 200 mm as the height of the “protective structure” (a in Figure 4).

See also 4.3.2.1.6, 3rd dash.

Key

1 mill rolls

2 stock blender rolls

3 trip bar

4 trapping point between the rubber strip and the blender roll

a corresponds to dimension hh of EN ISO 13857:2019, Table 1

x corresponds to dimension sh of EN ISO 13857:2019, Table 1

y corresponds to dimension hps of EN ISO 13857:2019, Table 1

Figure 4 - Example for the positioning of the stock blender rolls

[...]

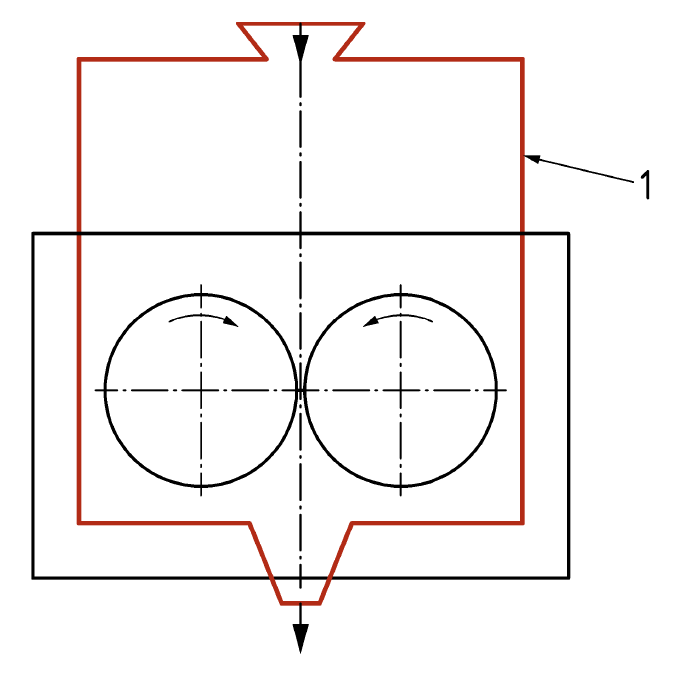

4.3.3.3 Prevention of access to the principal crushing zone by guards or a combination of guards and a trip device

Access to the principal crushing zone at small two-roll mills shall be prevented by fixed guards or interlocking guards with or without guard locking.

These guards shall be fully enclosing guards with exception of the openings for the feeding and the discharge of the products to be worked (see example Figure 9) or positioned over the full width of the mill rolls at a maximum distance of 4 mm above the surface of the mill rolls (see example Figure 10).

Key

1 fixed guards

Figure 9 - Example of an enclosing guard

[...] segue in allegato

Fonti

UNI EN 1417:2023

UNI EN ISO 12100:2010

Direttiva macchine 2006/42/CE

Certifico Srl - IT | Rev. 0.0 2024

©Copia autorizzata Abbonati

Matrice Revisioni:

| Rev. | Data | Oggetto | Autore |

| 0.0 | 01.02.2024 | --- | Certifico Srl |

Collegati

Valutazione dei rischi EN ISO 12100: Esempio operativo

EN ISO 12100 e ISO/TR 14121-2: Esempio Valutazione del rischio

Direttiva macchine 2006/42/CE

Fascicolo Tecnico Direttiva/Regolamento macchine 2023: Tavola raffronto

Regolamento (UE) 2023/1230

Regolamento macchine | Regolamento (UE) 2023/1230